光芯片微間距凸塊的激光微植球加工突破

光芯片微間距凸塊的激光微植球加工突破

隨著5G、數據中心、人工智能及高速光互連技術的迅猛發展,光通訊芯片對封裝密度、信號完整性與熱管理性能提出了前所未有的高要求。在此背景下,先進封裝技術成為提升芯片性能的關鍵路徑,其中以微凸塊(Microbump)為代表的互連結構因其高密度、低電感和優異的高頻特性,被廣泛應用于硅光子芯片(Silicon Photonics)、共封裝光學(CPO, Co-Packaged Optics)等前沿領域。而激光植球技術憑借其非接觸、高精度、局部可控加熱等優勢,正成為實現超窄間距微凸塊可靠制造的核心解決方案。

01 產業背景

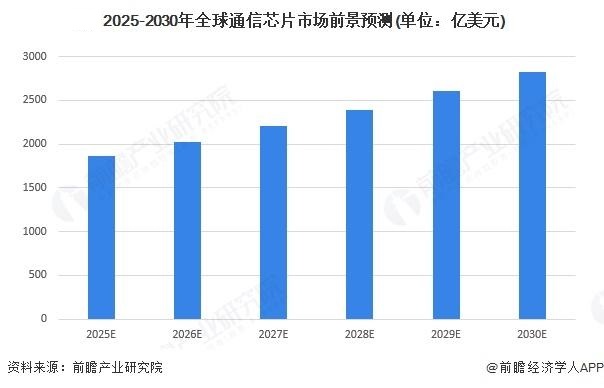

光通信行業市場研究機構LightCounting在最新報告中指出,光通信芯片組市場預計將在2025至2030年間以17%的年復合增長率(CAGR)增長,總銷售額將從2024年的約35億美元增至2030年的超110億美元。超大規模云服務商對AI基礎設施的投資正在推動400G/800G以太網光模塊的需求激增,進而拉動了PAM4芯片組的銷量。

整個產業鏈正在向上游芯片環節集中,芯片超窄間距互聯已成為行業發展的必然趨勢。這種互聯不僅需要滿足電信號傳輸的要求,在光通訊芯片中,光波導的精確對齊同樣至關重要——波導直徑通常只有數微米,連接偏移會直接導致光信號耦合效率大幅下降。

02 技術挑戰

傳統植球工藝在精密光通訊芯片封裝中逐漸暴露出局限性。隨著凸點尺寸縮小至微米級別,這些傳統方法遇到了難以逾越的技術障礙。以目前主流的兩種傳統工藝為例,錫膏印刷植球面臨精度不足與空洞率難題,錫膏印刷精度依賴于鋼網開口與基板焊盤的對齊精度,對于0.15mm級微小焊盤,鋼網開口加工誤差會直接導致錫膏印刷偏移。

而置球植球則存在助焊劑殘留與定位精度瓶頸問題。無論是“助焊劑+錫球”還是“錫膏+錫球”的方案,均需使用助焊劑提升錫球與焊盤的潤濕性。

光通訊芯片中的微凸塊不僅承擔電連接功能,還直接影響光波導的耦合效率。在傳統倒裝鍵合過程中,焊料受熱熔化后會發生坍塌或擠壓變形,變化可達十幾微米甚至幾十微米。然而,光通訊芯片中的波導直徑通常僅有數微米,焊料變形會直接導致激光器與硅光芯片的波導垂直高度難以精確控制,嚴重影響光信號傳輸效率。

03 技術對比

隨著技術發展,激光植球技術以其獨特的優勢,正在取代傳統植球工藝,尤其是在對精度要求極高的光通訊芯片封裝領域。下表清晰展示了傳統工藝與激光植球技術的核心差異:

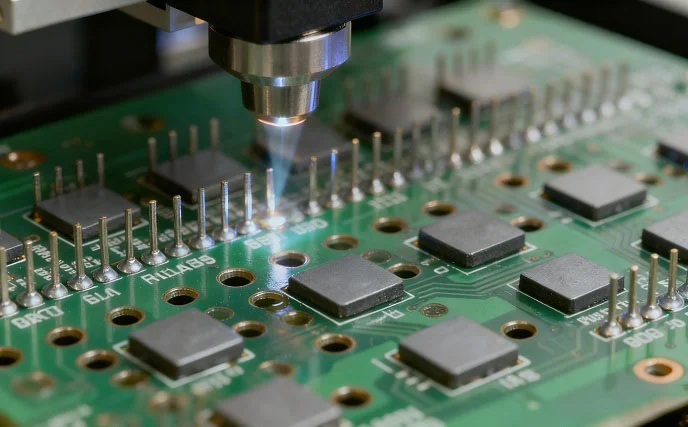

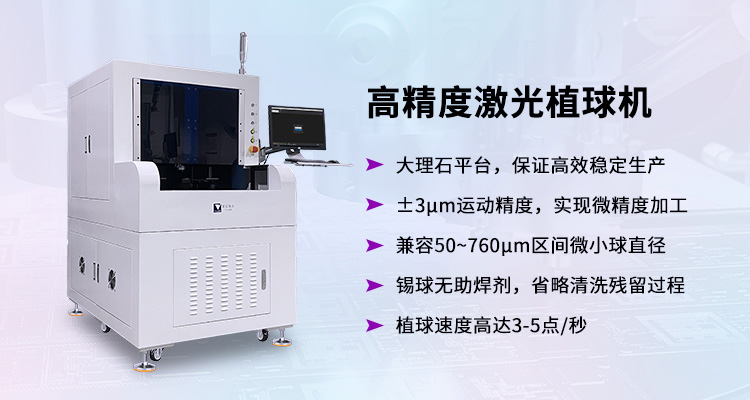

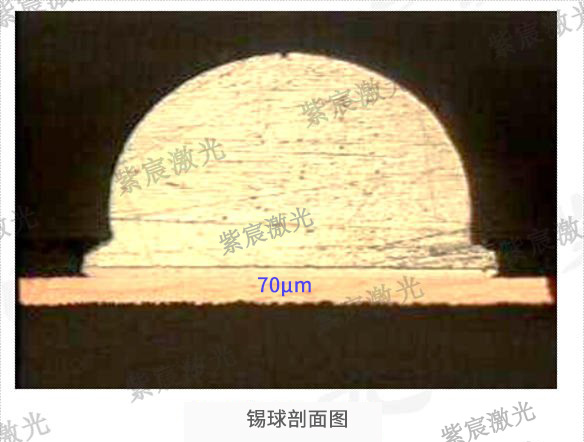

激光植球設備的發展已取得顯著突破。國內企業如紫宸激光推出的全自動激光植球設備,實現50μm微錫球焊接技術,XY軸精度差控制在±3μm以內,產品良率可達99.8%以上。在運行效率方面,最快焊接速度可達每秒5個點。同時配備AOI視覺檢測和高精度CCD定位系統,確保高良率和超高精度。

04 激光植球在光通訊芯片中的核心優勢

激光植球技術通過局部精準加熱和高度可控的加工過程,為光通訊芯片封裝提供了革新性的解決方案。在超窄間距互連場景中,激光植球展現出多項不可替代的技術優勢。非接觸式操作避免了傳統置球工藝中真空吸取、機械放置帶來的錫球變形、基板劃傷問題,同時可適配深腔、立體等復雜封裝結構的植球需求。

與傳統工藝不同,激光植球通過高純度氮氣保護與激光精準加熱,實現錫球與焊盤的高效潤濕與冶金結合,無需添加助焊劑。這從根源上解決了助焊劑殘留、清洗工序繁瑣的問題,符合光通訊芯片對清潔度的苛刻要求。

激光植球技術最顯著的優勢在于其卓越的加工精度和熱控制能力。通過高精度運動系統與圖像識別系統,可實現微米級精準對齊;激光能量、加熱時間可精準調控,能根據錫球直徑、焊盤尺寸的差異匹配最優的能量參數。

對于光通訊芯片而言,這種精度的直接益處是波導對齊的可靠性大幅提升。焊接熱影響區被嚴格控制在極小范圍(通常<50μm),顯著降低對光芯片內部熱敏元件和波導結構的熱損傷風險。

05 前沿發展

激光植球技術正在向更高精度、更高效率和智能化方向發展,為下一代光通信系統提供技術支撐。新的工藝方案已能夠更好地應對超窄間距的挑戰。如最新的激光植球工藝通過“無助焊劑錫球、通過激光植球方式,實現芯片微尺寸凸點的制造、焊接和修復”。

針對激光器與光芯片集成時波導對齊難題,創新封裝方案“將激光器芯片和光芯片貼裝至第一襯底,使激光器芯片的波導與光芯片的波導位于同一水平面,且激光器芯片的植球面與光芯片的植球面位于同一水平面”。

行業研究機構已證實了激光植球在先進封裝中的關鍵作用。激光植球工藝被定位為“系統級封裝(SiP)核心工序”,正在突破微電子精密互連的瓶頸。從技術演進趨勢看,激光加工與光芯片制造的結合正在深化。飛秒激光脈沖加工技術,可以實現納米級精度的三維結構制造。

全球范圍內,激光植球技術正在經歷一場精度革命。國內企業已在50μm植球領域取得突破,這不僅標志著精密制造技術的升級,更是半導體產業向小型化、高性能化演進的關鍵支撐。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~